抗拉试验(卷名:矿冶)

tensile test

测定金属力学性能的重要方法之一。从古代起人们就曾用原始方法和设备检验金属的力学性能。至17世纪中叶,伽利略、胡克等都曾对金属力学性能的理论研究和测试实践作出贡献。1865年英国设计并组装的 300吨卧式拉-压试验机,用以取得金属强度数据。以后许多国家相继制成各种类型的万能试验机。从20世纪70年代开始,电子型自动化拉力试验机获得广泛采用。

性能指标 常温下金属抗拉性能通常包括抗拉强度(σb)、屈服强度又称屈服点(σs)或规定屈服强度(σ0.2)、伸长率(δ)和断面收缩率(ψ)四个指标(判据)。前二者称为强度指标,后二者称为塑性指标。所谓强度系指试样受轴向拉伸负荷(P)过程中任一瞬间,金属抵抗变形或破断的能力,一般以原单位横截面积(F0)上所受的力(kgf/mm2)表示即σ=P/F0;而塑性则为试样经拉伸到破断后,以百分数(%)表示的标距的伸长率和断裂处原横截面积的缩减率。

金属抗拉强度还包括弹性模量 (E)、比例极限(σp)、弹性极限(σe)和破裂强度(σk),E为拉伸曲线上弹性部分直线段的斜率,σp等于拉伸曲线上直线段终结或金属开始塑性变形时的应力,σe一般规定为试样经拉伸到残余伸长达 0.005~0.05%时的应力,σk是试样破断负荷(Pk)除以缩颈处最小横截面积之商;一般以金属屈服强度作为构件设计的依据。σp由于不易精确测定,已逐渐被淘汰而为σe取代。

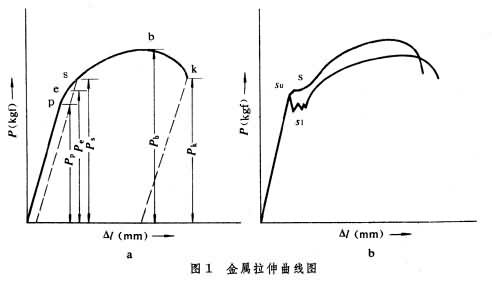

拉伸曲线图 可用金属拉伸曲线图来阐明抗拉试验的全过程,图1a和b分别代表无显著屈服现象和有显著屈服现象的金属材料。按图,向试样施加轴向拉伸负荷,金属即根据胡克定律产生弹性伸长直到相应于比例极限的p点。继续增荷超过弹性极限的e点,试样沿es曲线持续弹、塑性变形,到s点即达到残余伸长率为0.2%的规定屈服强度。如图1b所示,当某些金属,如软钢和个别有色金属,产生显著屈服现象时,则应按规定测其σs、上或下屈服强度(σsu或σsl)。从s点持续增荷到拉断前最大负荷b点,试样仍均匀地进行弹、塑性变形并产生加工硬化,b点负荷除以F0称为抗拉强度。试验到达b点后,试样即在某一薄弱截面开始局部缩小,负荷持续下降,系统失稳。此时,试样局部塑性变形继续快速进行,直至缩颈减小到一定程度k点时,试样即断裂。试验终止(见金属力学性能的表征)。

试验方法 应在经过定期检定的试验机上进行。所用试样可以是材料全截面试样或经加工成圆形和矩形长(或短)比例试样。前者常用于不经切削加工即行使用的材料,如钢筋、线材和板材;后者则用于经切削加工后使用或再进行各种处理的材料。试样应具有代表性,根据试验目的和相应标准来选取。试样制备时应避免组织受冷、热加工影响,保证一定的光洁度。

金属的各强度指标,除σs、σsu、σsl、σb、和σk可用测力度盘直读相应负荷外,其余均为微量残余伸长应力,要用自动绘制拉伸曲线图、不同精度引伸计或其他变形传感装置来测定。所用仪表测得的变形量,对σp和σe应精确到0.001~0.002mm,而对σ0.2,则为0.02mm。

测试的可靠性除试验机类型、试样取制、测量仪表精度和合理使用外,还有加荷速率对屈服强度的影响。早在40年代前,就发现加荷速率与试验机刚度(或柔度)对软钢屈服形式和屈服强度的测定有影响。以后采用了多种方案来保证屈服强度测试的准确性。如60年代采用弹性应力速率;70年代又通过试验机柔度(K-值,即每公斤力所引起的机器总变形,mm/kgf)与试样柔度相互作用关系导出公式来计算,使试样屈服过程应变速率不大于0.0025s-1的弹性应力速率〔kgf/(mm2·s)〕。

通常选用金属材料时,应考虑其强度和塑性的综合性能,图2拉伸曲线图中三条曲线下所包括的面积 (A1<A2>A3)表示三种钢用相同试样在拉断时所作的功或韧性,为选材提供参考。

通常软钢在屈服过程中屈服伸长的大小表征钢深冲后表面吕德氏线的形式和分布或冲压件的表面质量,试样拉断后的断口形式(杯锥状、星芒状、脆断)、断口上的晶粒大小和分布、陷窝数量和分布以及试样其他缺陷(冶金的或加工的),可作为评定材料质量的参考(见断口分析)。

参考书目

E.D.Harmer, The Testing and Inspection of Engineering Materials, McGraw-Hill, New York,1964.