疲劳(卷名:机械工程)

fatigue

材料、零件和构件在循环应力或循环应变作用下,在某点或某些点逐渐产生局部的、永久的结构变化,并在一定循环次数后形成裂纹或继续扩展直到完全断裂的现象。19世纪40年代,承受循环应力的机车车轴,在低于屈服极限的应力下破坏引起了人们的注意,并开始用“疲劳”一词来描述这种破坏。20世纪初,人们用显微镜观察试样时发现在循环应力作用下晶体中产生滑移线,并逐渐变深变宽形成滑移带,并在某个晶体上首先出现裂纹,再在晶体之间连成一个长的连续裂纹,最后导致破坏。据统计,大多数机械零件是由于疲劳产生断裂破坏的。在机械工程中最常见的是高周疲劳,此外还有低周疲劳、接触疲劳、高温疲劳、热疲劳和腐蚀疲劳等。

高周疲劳 指低应力(低于材料屈服极限或弹性极限)、高寿命(循环周次一般为 107 次)的疲劳。突然性、高度局部性以及对存在于材料内部和外部的各种缺陷的敏感性是高周疲劳破坏的特点。高周疲劳破坏的宏观断口是脆性的,无明显的塑性变形。在断口上能明显地观察到疲劳源、光滑的或贝壳状的疲劳裂纹扩展区和粗糙的瞬断区(图1)。贝壳状扩展区的痕迹是裂纹前沿在逐次扩展中形成的。扩展区与瞬断区的相对比例、疲劳源的数目和断口形貌与名义应力、应力集中和使用环境有密切关系。根据断口的外貌特征可以推知应力水平、应力状态和应力集中情况。

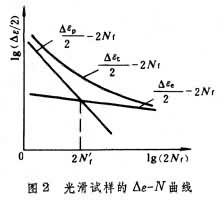

低周疲劳 在局部循环塑性应变作用下,循环周次一般低于104~105次循环的疲劳,也称塑性疲劳或应变疲劳。如在压力容器、炮筒和飞机起落架等高应力水平的零件中,其应力集中区的峰值应力进入塑性区常产生低周疲劳。材料在经受循环应变后有 3种不同的情况:循环硬化、循环软化和稳定状态。循环硬化是在恒应变幅度下材料的应力幅度逐渐增大,或是在恒应力幅度下材料的应变幅度不断减小。循环软化恰恰相反。稳定状态是在恒应变幅度下既不发生循环硬化,也不发生循环软化。材料中发生循环硬化还是循环软化,取决于材料的原始状态、结构特征、应变幅度和温度等。低周疲劳用应变-寿命曲线来表示(图2)。若材料为弹性应变,得到一条

弹性应变寿命曲线;材料为塑性应变,得到一条

弹性应变寿命曲线;材料为塑性应变,得到一条  塑性应变寿命曲线。既有弹性应变又有塑性应变时,可得到一条

塑性应变寿命曲线。既有弹性应变又有塑性应变时,可得到一条 曲线。△θe为弹性应变幅度,△θp为塑性应变幅度,△θt为总应变幅度,Nf为反复数,即半循环数,2Nf为循环数,即寿命。前两条曲线存在一个交点,它对应的寿命2

曲线。△θe为弹性应变幅度,△θp为塑性应变幅度,△θt为总应变幅度,Nf为反复数,即半循环数,2Nf为循环数,即寿命。前两条曲线存在一个交点,它对应的寿命2 称为过渡寿命。对于不同性能的材料,2

称为过渡寿命。对于不同性能的材料,2 有较大的差别。一般地,强度提高使 2

有较大的差别。一般地,强度提高使 2 左移,而塑性、韧性提高则使2

左移,而塑性、韧性提高则使2 右移。高周疲劳与低周疲劳的区分,主要取决于△θe与 △θp 的相对比例。在低周疲劳范围内△θp起主导作用;在高周疲劳范围内则△θe起主导作用。

右移。高周疲劳与低周疲劳的区分,主要取决于△θe与 △θp 的相对比例。在低周疲劳范围内△θp起主导作用;在高周疲劳范围内则△θe起主导作用。接触疲劳 零件在高接触压应力反复作用下产生的疲劳,经过多次应力循环后,零件的工作表面局部区域产生小片或小块金属剥落,形成麻点或凹坑。接触疲劳使零件工作时噪声增加、振幅增大、温度升高、磨损加剧,最后导致零件不能正常工作而失效。在滚动轴承、齿轮、钢轨、凸轮和轧辊等零件中常产生这种现象。按引起疲劳剥落初始裂纹的位置,接触疲劳可分为麻点剥落和表层压碎剥落两种类型。麻点剥落型接触疲劳破坏的裂纹首先在接触表面产生,表面压应力是表面裂纹形成的主要原因。表层压碎剥落型接触疲劳破坏的初始裂纹,一般始于接触表面下,表层以下的切应力对裂纹的产生和扩展起着决定性作用。实际使用经验和试验表明,对于接触应力较小、摩擦力较大、表面质量较差的接触疲劳破坏,大多数为疲劳麻点剥落类型;反之为多属表层压碎剥落类型。但同一种零件在同样工作条件下也可能同时出现两种剥落类型。

高温疲劳 在高温环境下承受循环应力时所产生的疲劳。高温一般指再结晶以上的温度。因此高温疲劳在考虑疲劳的同时,必须考虑高温蠕变的影响。高温下的疲劳曲线显示出随着循环次数的增加疲劳强度不断的下降,而没有一个恒定值,一般用 107~108次循环下不出现断裂的最大应力作为高温疲劳极限,也称条件疲劳极限。载荷频率对于高温疲劳极限有显著的影响。当频率降低时,高温疲劳极限明显下降。在一般情况下,高温时材料的疲劳缺口敏感系数比室温时低,这是由于高温下峰值应力区容易产生局部塑性变形。表面加工状态对高温下材料疲劳极限的影响,随着温度的升高而降低。高温下材料的尺寸系数要比室温时的小。强化工艺对高温疲劳的效果也比室温时降低。在高温下承受循环应力的零件,容易受环境介质的腐蚀作用,加快高温疲劳强度的下降速度。

热疲劳 由温度变化引起的热应力循环作用而产生的疲劳。如涡轮机的转子、热轧轧辊和热锻模等,常由于热应力的循环变化而产生热疲劳。热疲劳破坏也是塑性变形损伤逐渐积累的结果,可以看成是温度周期变化下的低周疲劳。在热疲劳中,温度循环变化的作用,除产生热应力外还导致材料内部组织的变化,使强度和塑性降低。由于温度分布不均匀,在温度梯度大的部分塑性应变较严重,材料的热疲劳强度比低周疲劳的强度低。当温度很高时,穿晶断裂向晶间断裂过渡,裂纹扩展形态也发生较大的变化。

腐蚀疲劳 在腐蚀介质下承受循环应力时所产生的疲劳。如钻杆和船用螺旋桨、压缩机和涡轮机的叶片、以及蒸汽管道和水管道等,常产生腐蚀疲劳。腐蚀介质在疲劳过程中能促进裂纹的形成和扩展。腐蚀疲劳与空气中的疲劳相比有如下几个特点:①S-N曲线(见疲劳强度设计)无水平段,即不存在无限寿命的疲劳极限,一般采用条件疲劳极限。②破坏从多裂纹源开始,在断口上有独特的多齿状特征。③受加载的频率的影响很大。④零件表面在腐蚀过程中变色,除不锈钢和氮化钢外一般钢材在水中有表面铁锈生成。金属的腐蚀疲劳强度主要是由腐蚀环境的特性决定的,与金属的强度极限无关,因此提高零件腐蚀疲劳强度的有效措施,是采用表面强化工艺和防腐。

参考书目

徐灏:《疲劳强度设计》,机械工业出版社,北京,1981。