汽轮机工作原理(卷名:机械工程)

basic principle of steam turbine

包括汽轮机级的工作原理和整个汽轮机组的工作原理。汽轮机工作原理涉及蒸汽的流动、叶片上作用力的产生和损失的形成,以及使汽轮机适应外界负荷变化的方法。

级的工作原理 按照蒸汽所含能量在汽轮机级内转换为机械功的方式,汽轮机的级可分为冲动级、反动级和速度级3种。

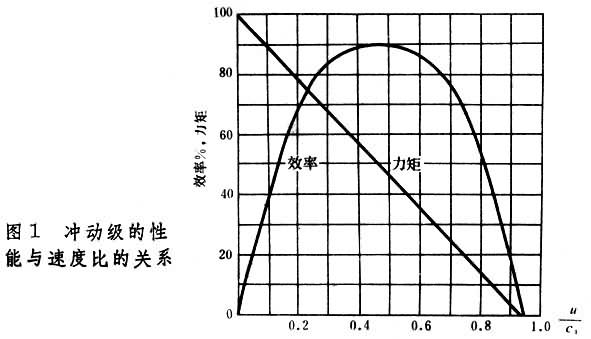

冲动级 图2为冲动级的工作原理示意图。蒸汽在喷嘴中膨胀,压力从进口的p0 降到出口的p1 (图2a)。随着喷嘴流道截面积的逐步减小(图2b),蒸汽在喷嘴中的速度逐渐增加。蒸汽所含能量转变为汽流的动能,流出喷嘴时绝对速度为c1,汽流角为α1。由于动叶的圆周速度为u,进入动叶的蒸汽相对速度为w1,汽流角为β1 。蒸汽流过动叶时压力没有变化,即动叶出口的压力p2等于进口的压力p1。动叶出口的相对速度为w 2,汽流角为β 2,绝对速度为c2,汽流角为α 2(图2c)。汽流通过动叶时,方向发生变化,汽流的动量也发生变化,因而对动叶片产生作用力,推动转子旋转作功。冲动级动叶的叶型接近于左右对称。在喷嘴和动叶的进、出口,汽流速度的大小和方向可按一定比例用矢量线段的大小和方向来表示,这些矢量线段构成所谓速度三角形。

在以焓 H为纵坐标,以熵S为横坐标的H-S图上(图2d),从喷嘴进口的蒸汽状态点到级后静压p2作一等熵线。此线起点的焓值为H 0,终点的焓值为H 2,差值H0-H2=I0称为等熵焓降。单位为千焦耳/千克。等熵焓降转换为汽流动能之后,相应喷嘴出口的汽流理想速度

。但喷嘴中的流动存在损失,故出口实际汽流速度c1=嗞c1t,嗞称为喷嘴速度系数,一般为0.96~0.98。同样,由于流动损失,动叶出口汽流相对速度w2=

。但喷嘴中的流动存在损失,故出口实际汽流速度c1=嗞c1t,嗞称为喷嘴速度系数,一般为0.96~0.98。同样,由于流动损失,动叶出口汽流相对速度w2= w1,

w1, 称为动叶速度系数,一般为0.92~0.95。由于汽流速度和方向的改变,质量流量为1千克/秒的蒸汽流过动叶时产生的轮周力为Fu=c1cosα1+c2cosα2牛顿,相应的功率称为轮周功率Pu,或用焓降Hu表示:Pu=Hu=Fu·u =u(c1cosα1+c2cosα2)。这样,通过H-S图和速度三角形图就可完成蒸汽能量转换为功的定量计算。

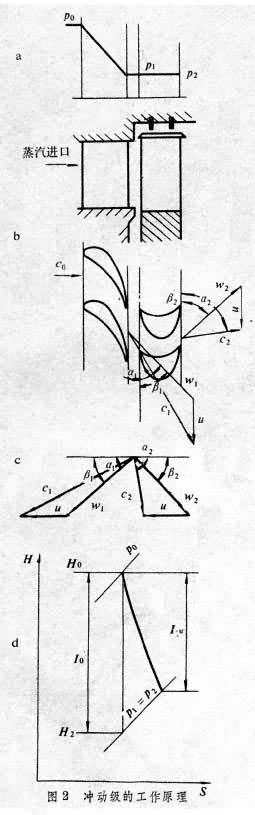

称为动叶速度系数,一般为0.92~0.95。由于汽流速度和方向的改变,质量流量为1千克/秒的蒸汽流过动叶时产生的轮周力为Fu=c1cosα1+c2cosα2牛顿,相应的功率称为轮周功率Pu,或用焓降Hu表示:Pu=Hu=Fu·u =u(c1cosα1+c2cosα2)。这样,通过H-S图和速度三角形图就可完成蒸汽能量转换为功的定量计算。轮周能量转换的效率可由Hu与I0之比表示,称为轮周效率,它与叶片高度等有关,最高可达90%以上。动叶圆周速度u与喷嘴出口汽流速度c1 之比称为速度比,它对汽轮机级的轮周效率有决定性影响。当速度比为零时,蒸汽对主轴所产生的力矩最大,但因圆周速度为零,故级的功率为零,轮周效率也为零。当速度比接近1时,叶片运动速度与蒸汽流动速度相近,蒸汽作用在叶片上的力和对主轴的力矩都等于零,故级的功率和轮周效率也等于零。理论上在速度比为cosα1/2时,轮周效率和功率达到最大值(图1)。此时,出口汽流所具有的剩余动能(余速损失)最小。

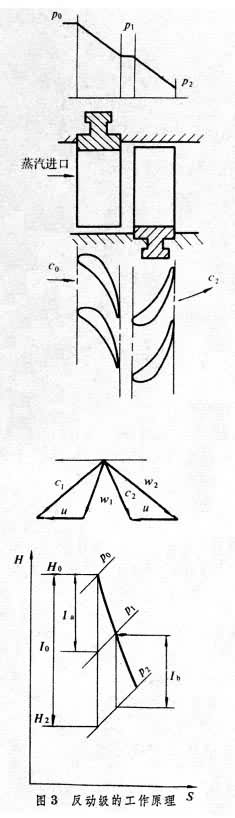

反动级 图3为反动级的工作原理示意图。与冲动级相比,反动级的特点是蒸汽在静叶和动叶的流道中都发生膨胀,因而p0>p1>p2。在图3d的H-S 图上表示的动叶等熵焓降为H b,静叶(喷嘴)的等熵焓降为Hu。H b与I0之比称为反动度

。反动级的反动度一般为50%。反动度的存在使蒸汽在动叶的流道中加速,流动性能有所改善。因此,现代冲动级中往往也带有少量反动度 (

。反动级的反动度一般为50%。反动度的存在使蒸汽在动叶的流道中加速,流动性能有所改善。因此,现代冲动级中往往也带有少量反动度 ( =0.05~0.10)。反动级的动叶与静叶的型线基本相同(图3b)。理论上,反动级的速度比u/c1为 cosα1时轮周效率最高。在直径和转速相同的条件下,在理论最佳速度比时,一个反动级的等熵焓降为一个冲动级的一半。因此,在一台条件相似汽轮机中,反动级的级数比冲动级的多。冲动级和反动级作为两种基本的级型在各类汽轮机中得到广泛的应用。

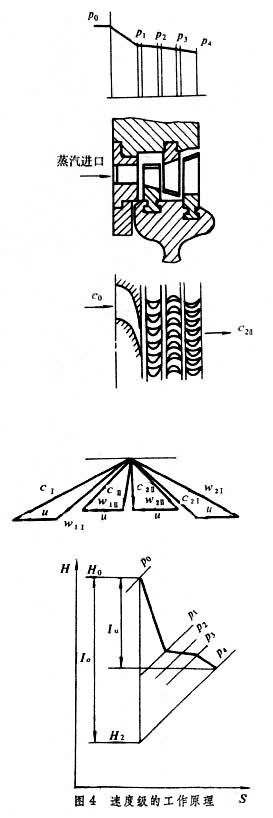

=0.05~0.10)。反动级的动叶与静叶的型线基本相同(图3b)。理论上,反动级的速度比u/c1为 cosα1时轮周效率最高。在直径和转速相同的条件下,在理论最佳速度比时,一个反动级的等熵焓降为一个冲动级的一半。因此,在一台条件相似汽轮机中,反动级的级数比冲动级的多。冲动级和反动级作为两种基本的级型在各类汽轮机中得到广泛的应用。速度级 图4为速度级的工作原理示意图。速度级分几次利用蒸汽在喷嘴中膨胀后的动能,一般有两列动叶。理论上,双列速度级的最佳速度比为cosα1/4,它的做功能力在相同条件下相当于3~4个冲动级或6~8个反动级。当蒸汽的等熵焓降大于一般的冲动级或反动级所能有效利用的限度而又不希望采用多级汽轮机时,采用一个速度级往往是最有利的方案。然而,速度级的轮周效率较低,一般不超过80%。速度级大多用于单级汽轮机或作为中、小型多级冲动式汽轮机和多级反动式汽轮机的第一级(调节级)。为了改善流动性能,现代速度级的各列动叶片和导向叶片也具有少量的反动度(图4a)。

在有些速度级和冲动级中,只在整个圆周的部分圆弧上装有喷嘴,其余部分圆弧处不通过蒸汽,这种级称为部分进汽级。对于蒸汽流量较小的级,它能加大叶高,以减少损失。

级内损失 级内损失主要包括喷嘴(静叶)流动损失、动叶流动损失和余速损失 3项。级内损失是使级的轮周效率小于 1的原因。此外还有一系列附加损失,如轮盘摩擦损失、漏汽损失、湿汽损失和部分进汽损失等。这些附加损失的存在使汽轮机级的效率比轮周效率有所降低,这种效率称为级的内效率。因为附加损失与速度比有关,级的实际最佳速度比略小于理论值。

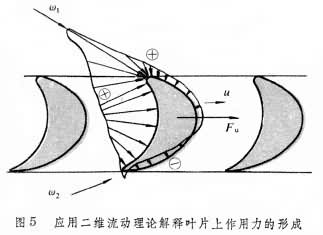

二维流动理论和三维流动理论 在汽轮机工作原理中,除认为汽流只沿流线方向发生速度变化的一维流动理论外,还有二维和三维流动理论。二维理论认为,环绕叶片的汽流的速度不仅沿流线方向、而且沿垂直于流线的方向都是不均匀的。沿任一叶片的凸面汽流平均速度较高,平均压力较低,而沿叶片凹面则情况相反,这样汽流就对叶片形成一个由高压侧指向低压侧的作用力(图5)。正是这种作用力才使转子旋转。

当叶片高度对平均直径的比值较大时,只应用二维流观点进行分析是不够的,因为不同叶高处的流动是不同的。现代汽轮机的低压级的设计一般都应用三维流理论考虑汽流的 3个速度分量,计算出的动、静叶片的各截面型线沿叶高不断地有所变化。动叶根部接近冲动式,上部接近反动式,这种叶片称为扭叶片,它在大型机组上应用很广。

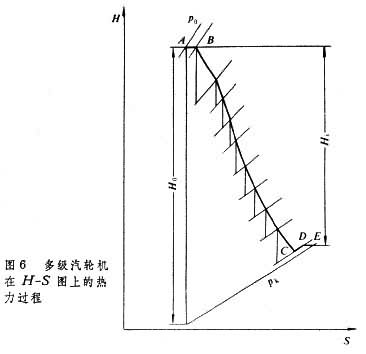

多级汽轮机原理 单级汽轮机所能有效利用的等熵焓降是不大的,为了利用较大的等熵焓降,必须采用多级汽轮机。在H-S图上,多级汽轮机中蒸汽逐级膨胀的热力过程如图6中的线段ABCDE所示。与单级相比,它的特点是:①前一级的余速损失在一定的条件下可以在下一级中得到利用;②各级等熵焓降之和大于整个汽轮机的等熵焓降H 0,两者的比值大于1。因此,多级汽轮机总的内效率大于各级平均内效率。在图6中,AB段表示汽轮机的进汽过程,即蒸汽通过主汽阀和调节阀时的节流过程。BC段表示蒸汽通过 1个双列速度级和 8个冲动级时的热力过程。CD段表示末级余速损失过程,C 和D两点之间的焓差表示余速损失的大小。DE段表示从汽轮机末级出口到凝汽器进口的蒸汽节流过程。Hi表示整台汽轮机的有效焓降,即单位流量蒸汽流过多级汽轮机时所作的功,当质量流量为qm时,则汽轮机的功率N=qmHi。

汽轮机进汽量的调节 为适应外界负荷变化,需要改变汽轮机的进气量,调节进汽量的主要方法有节流调节、喷嘴调节、旁通调节和滑压调节。

节流调节 依靠改变调节阀的开度来调节进汽量。当调节阀部分开启时,汽轮机进汽过程的节流损失增加,这在图6上表现为B点沿水平线向右移动,使汽轮机效率下降。节流调节的优点是汽轮机的构造简单、制造成本低,缺点是低负荷时热效率很差。

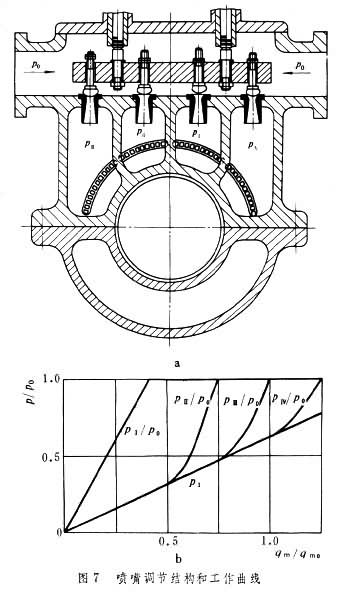

喷嘴调节 将调节级的喷嘴分为几组,每组各由一只调节阀控制,通过依次启闭这些调节阀来调节进汽量。图7a为 1台有4只调节阀的汽轮机进汽室的横剖面。当打开1只或2只阀时,汽轮机发出低于额定的功率。当 3只阀全开足时,所通过总汽量G0 可以使汽轮机发出额定功率。当新汽参数降低或背压升高时,4只阀全开,以保证汽轮机仍能发出额定功率。图7b为喷嘴调节的工作曲线。压力线p1 表示调节级后蒸汽压力随汽轮机流量(即功率)而变化的情况。pΙ、pⅡ、pⅢ和p

各曲线表示各调节阀由关闭到开足时各组喷嘴前的压力随进汽量而变化的情况。采用这种调节方式时,通常至多只有最后开启的一只阀的节流较大。因此,这种方式在部分负荷时的节流损失比采用节流调节小得多。这种调节方式的缺点是当第一只调节阀全开时,调节级前后的压差很大,而且是部分进汽,这对调节级叶片的强度振动特性极为不利。

各曲线表示各调节阀由关闭到开足时各组喷嘴前的压力随进汽量而变化的情况。采用这种调节方式时,通常至多只有最后开启的一只阀的节流较大。因此,这种方式在部分负荷时的节流损失比采用节流调节小得多。这种调节方式的缺点是当第一只调节阀全开时,调节级前后的压差很大,而且是部分进汽,这对调节级叶片的强度振动特性极为不利。

旁通调节 汽轮机在高负荷时,蒸汽绕过高压级组,直接进入低压级组,以通过较多的蒸汽。这种调节方式只在船用汽轮机上仍有采用。

滑压调节 保持汽轮机调节阀开度不变,依靠滑压(改变锅炉供汽压力)来调节汽轮机的进汽量。这种调节方式的主要特点是调节级后的温度变化极小,因而避免了在汽缸内产生较大热应力的危险。另有采用滑压与喷嘴混合调节的方式,即在满负荷到半负荷之间采用喷嘴调节,而在半负荷以下依靠锅炉滑压来调节。