轧辊孔型(卷名:矿冶)

roll pass

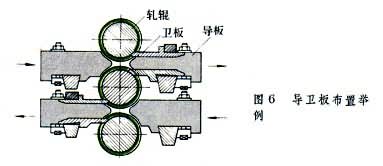

在轧辊上加工出轧槽,把两个或两个以上轧辊的轧槽对应地装配起来,形成孔型(图1a、b、c)。轧制钢管时,由上下轧槽和芯棒共同组成孔型(图1d)。轧制时,轧件通过一系列孔型,一般断面积由大变小,长度由短变长,以达到所要求的形状和尺寸。图2示出 530轧机的孔型系列。设计孔型系统和每个孔型的形状、尺寸,以及孔型配置和轧辊的导卫装置称为孔型设计。孔型设计是轧钢生产的重要环节,对成品质量、轧机生产率、设备安全、生产成本等都有很大的影响。

孔型分类 孔型按开口位置分为开口孔型和闭口孔型。按形状分为简单断面孔型(图2a~g),和复杂断面孔型(图2h~k),。复杂断面孔型又称异形孔型,包括斜形孔型(图2h-5~8)、蝶形孔型(图2g-5~8)、弯腰孔型(图2i-7),和万能孔型(图1c)。按功能分为延伸孔型、成形孔型、精轧孔型和成品孔型。延伸孔型主要使锭坯断面缩小,或得到简单断面,如图2a~d的箱形孔型、椭圆-圆孔型、菱-方孔型。成形孔型在使轧件断面缩小的同时逐渐成为成品雏形,如图2j~k的1~4孔型。精轧孔型指成品前2~4个孔型,如图2j~k的5~8孔型。成品孔型指轧出成品的最后一道孔型,如图2的9孔型。

孔型设计原则 在孔型内,金属的变形极为复杂,孔型各部位斜度不同,轧辊直径不同,轧件同断面各部位与轧辊开始接触的时间不同,压下量不同,都影响到轧件的延伸和宽展(见轧制过程。因此,应按照金属在孔型内流动规律,设计最佳的孔型系统,以合理的孔型道次和最小的能耗,把金属锭(或坯)轧成形状、尺寸和表面状态合格的轧材。

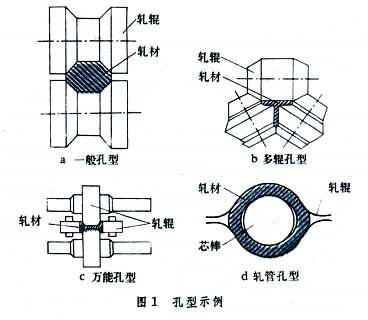

对孔型设计来说,孔型内金属的横向流动比纵向流动更为重要。金属的宽展往往在很大范围内波动,难以用简单公式概括各种因素的影响。对孔型充填量估计不足,则孔型充填过满,会出现“耳子”;估计过大,孔型充填不满,会出现“缺肉”(图3)。

周期断面轧制和连轧时都必须考虑金属纵向流动所引起的前滑和后滑。连轧的孔型设计须保持各孔型的流量相等。即:

式中FiF n为i道次和终道次断面,viv n为i道次和终道次孔型轧件出口的线速度。

式中FiF n为i道次和终道次断面,viv n为i道次和终道次孔型轧件出口的线速度。孔型延伸系数 轧件在每道孔型中的变形量用变形前后的断面积比Fi-1/Fi表示,轧制时体积不变,而面积与长度成反比。i道次内的延伸系数λi为:

式中li表示i道次长度,li-1表示前一道次长度。

式中li表示i道次长度,li-1表示前一道次长度。一套孔型系统的总延伸系数 λ

为坯料断面F0与成品断面F n之比F0/F n,等于各道次孔型延伸系数λ1,λ2…λ n的乘积:

为坯料断面F0与成品断面F n之比F0/F n,等于各道次孔型延伸系数λ1,λ2…λ n的乘积: 式中ln表示成品长度,l0表示坯料长度。故

式中ln表示成品长度,l0表示坯料长度。故 所以在已知坯料尺寸和成品尺寸的条件下,可根据平均延伸系数λ

所以在已知坯料尺寸和成品尺寸的条件下,可根据平均延伸系数λ 求得孔型系统的道次数n。并根据设备能力、轧件品种等因素经验地确定λ

求得孔型系统的道次数n。并根据设备能力、轧件品种等因素经验地确定λ 。

。在一套孔型中,应根据轧件变形抗力、轧机能力、轧槽磨损等因素,合理分配延伸系数。在一般轧制条件下轧件温度逐道次下降,变形抗力因轧件温度下降而升高,因此,延伸系数的分配要逐道次变小。在开始的一些道次的延伸系数通常高于平均延伸系数;在最终的一些道次则应低于平均延伸系数。

孔型设计程序 孔型设计的程序是根据各道次的延伸系数,逆着轧制顺序,从成品到坯料,逐道计算出每道孔型的面积,然后确定孔型尺寸,如正方形孔型边长

,圆形孔型的半径

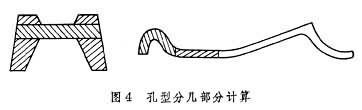

,圆形孔型的半径 ,断面复杂时可划分成几个简单几何形状部分,分别计算各区域的延伸系数(图4)。设计此类孔型时力求使各区域变形一致,并把不均匀变形尽量集中在温度较高的开始的几个道次,减少以后道次的不均匀变形。

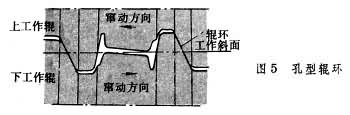

,断面复杂时可划分成几个简单几何形状部分,分别计算各区域的延伸系数(图4)。设计此类孔型时力求使各区域变形一致,并把不均匀变形尽量集中在温度较高的开始的几个道次,减少以后道次的不均匀变形。辊环 侧向压力不等值的孔型必须靠辊环来承受轴向推力,以免轧辊串动,使孔型不能维持原设计尺寸(图5)。

孔型配置 在轧辊上配置孔型时,侧壁应有适当斜度,使轧槽磨损后容易修复。为减少轧辊车削修复量,最好采用蝶式孔型、斜形孔型和弯腰孔型。多辊轧制孔型(图1b)能改善变形条件,节约轧辊。

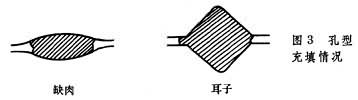

导卫装置 为使轧件顺利地进出孔型,在孔型的出入口左右两侧均需安装导板;在上辊和下辊出口侧,要设置与轧槽形状相吻合的卫板,又称“嘴子”(图6),以便轧件能顺利离开轧辊。导板和卫板,以及扭转辊和围盘合称导卫装置。导卫装置的设计是孔型设计的重要组成部分。导卫装置的设计是否得当,对轧材的质量,产量和生产过程的正常进行均有很大影响。