汽轮机热力性能(卷名:机械工程)

steam turbine performance

汽轮机装置(包括汽轮机、凝汽器和给水加热器等)的热力性能,包括热耗率和热效率,主要与采用的热力系统有关。

热力系统 图1为采用再热的 300兆瓦凝汽式汽轮机装置的热力系统示意图。来自锅炉的蒸汽经蒸汽室进入高压缸膨胀作功。高压缸的排汽,除小部分通往给水加热器加热给水外,其余的通往再热器。蒸汽在再热器中再热后,通往中压缸继续膨胀作功。中压缸的排汽,除小部分流向驱动给水泵的小汽轮机和除氧器外,其余流入双流结构的低压缸作功。低压缸的排汽和小汽轮机排汽一起进入凝汽器凝结成水。

为了提高循环热效率,从汽轮机中间级抽出一部分作过功的蒸汽,分别送入各给水加热器逐步加热凝结水。图中除轴封加热器外,共有8台加热器,其中1台为除氧器,它是混合式加热器,由抽汽将凝结水加热到饱和温度,以除去溶解在水中的氧,防止设备腐蚀;其余7台均为表面式加热器。从凝结水泵出口到给水泵前这段管路上的加热器承受低水压,称为低压加热器;给水泵后的加热器承受高水压,称为高压加热器。给水泵将通过低压加热器的凝结水升压,再经高压加热器将给水加热后送往锅炉;另有很小部分给水从给水泵出口直接送往锅炉,用于喷水调节过热蒸汽温度。

各高压加热器中抽汽的凝结水(疏水)从抽汽压力较高的加热器逐级排入压力较低的加热器,并在其中放出一部分热量,最后排入除氧器。低压加热器也同样逐级排出疏水,最后排入凝汽器。

热力性能 汽轮机装置的热力性能用热耗率和热效率表示。汽轮机装置的热耗率为每输出单位机械功所耗的蒸汽热量。热效率是输出机械功与所耗蒸汽热量之比。电站汽轮机装置的热耗率和热效率是按发电机输出单位功计算的,已考虑了发电机效率。为了进行热力性能计算,必须列出各部分的热力系统热平衡方程,因此热力性能计算也称热平衡计算。

以图1中6号加热器为例,每个加热器的热平衡计算方法如下。流入加热器管中的凝结水流量为qm,温度为tW1,焓为H W1。加热后流出时温度为tW2,焓为H W2。流入加热器并在管外流动的抽汽量为qme6,压力为pe6,焓为He6。5号加热器疏水流入6号加热器的流量为

5,焓为HS5,6号加热器的疏水流量为

5,焓为HS5,6号加热器的疏水流量为 6,焓为H S6 。相应的热量平衡方程为

6,焓为H S6 。相应的热量平衡方程为 qm·(H W2-H W1)=qme6·He6+

5·H S5-

5·H S5- 6·H S6 如果只有抽汽量qme6为未知值,即可解出

6·H S6 如果只有抽汽量qme6为未知值,即可解出 qme6=[qm·(H W2-H W1)-

5·HS5+

5·HS5+ 6·HS6]/He6

6·HS6]/He6如果分别对各加热器列出类似的热平衡方程,求解后即可得出各段抽汽量,从而可得出通过汽轮机各级的蒸汽流量和相应的功率,算出汽轮机的总功率。

对于图1的循环,发出功率为额定功率 300兆瓦,汽轮机装置热耗率为8080.5焦/(瓦·时),热效率为44.5%。对于整个电站,还要考虑锅炉效率和厂用电,因此电站热耗率比单独汽轮机装置的热耗率高。如果厂用电占输出功率的 5%,锅炉效率为90%,则相应电站热耗率为8080.5/(0.95×0.9)=9450焦/(瓦·时),电站热效率为3600/9450=38.1%。

影响热效率的因素 汽轮机装置的热效率最高可达40%左右。提高汽轮机装置热效率的问题一直受到人们重视。热效率的水平主要取决于理想循环热效率(不考虑汽轮机损失)和汽轮机内效率。由热力学第二定律已知,理想循环的热效率决定于循环的平均吸热温度和平均放热温度。平均吸热温度越高,平均放热温度越低,则理想循环的热效率越高。影响汽轮机装置热效率的主要因素有新蒸汽参数、排汽压力、给水回热和再热循环。

① 新蒸汽参数:在排汽压力pK相同的情况下,不同的新蒸汽参数对理想循环热效率ηt的影响不同(图2)。当新蒸汽压力p0不变时,提高新蒸汽温度t0会使平均吸热温度增高,使理想循环热效率提高;同时由于进汽比容增大和排汽湿度减少,汽轮机的内效率也有所提高。提高新蒸汽温度受到耐热钢的性能和价格的限制,一般采用535~565℃。当新蒸汽温度不变时,提高压力也可提高理想循环热效率,但是过分提高压力反而会使理想循环热效率降低;同时由于进汽比容减小和排汽湿度增大,汽轮机的内效率降低。压力的提高还受汽轮机末级容许湿度(12~14%)的限制。在一定的蒸汽温度下,通常有一个最佳的压力,这时理想循环热效率最高。

② 排汽压力(背压):在新蒸汽参数相同的情况下,降低汽轮机的背压会使平均放热温度降低,理想循环热效率提高(图3)。降低背压一方面受到自然条件(如冷却水源和水温)的限制,另一方面将使排汽比容增大,汽轮机末级叶片和凝汽器的尺寸相应增大,增加投资。因此,合理的背压必须根据技术经济比较加以选用。凝汽式电站汽轮机的排汽压力,在冷却水温为20℃时常用0.005~0.006兆帕,在冷却水温为 27℃时常用0.007~0.008兆帕。

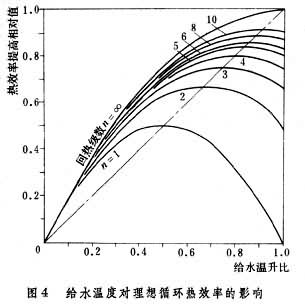

③ 给水回热:图1中的给水加热方法称为给水回热。在新蒸汽参数、背压和功率不变的条件下,给水回热会使进汽量增加而排汽量减少,因而能减少凝汽器冷却水带走的热量损失(冷源损失),提高理想循环热效率。给水回热的经济性主要决定于给水的最终温度和回热级数(图4)。图中横坐标为给水温升与最大可能温升之比(给水温升比),纵坐标为理想循环采用回热后热耗的降低与最大可能降低值之比(热耗降低相对值)。从图中可以看出,对于给定的回热级数,给水温度有一最佳值。实际采用的给水温度往往低于理论最佳值,因为提高给水温度时锅炉排烟温度随之提高,而锅炉效率则降低。此外,随着回热级数增多,热效率增加,其相对增益逐渐减小,加热器设备投资和维护费用相应增加。因此,实际采用的给水温度常为理论最佳值的0.65~0.75。常用的给水温度、回热级数和采用回热后热效率提高的相对值见表。

④ 再热循环:汽轮机的再热循环可用以温度T和熵S为坐标的T-S 图表示(图5)。为了便于分析,图中的汽轮机膨胀曲线用理想曲线表示。再热循环可以看作是由基本循环1-2-3-4-5-1和再热附加循环 1′-2′-2-h-1′组成的复合循环。适当地选择再热压力和温度可以使再热附加循环的平均吸热温度T孡大于基本循环的平均吸热温度Tp。因此,附加循环比基本循环有更高的热效率,因而可提高再热循环的热效率。此外,采用中间再热能减小汽轮机低压部分的湿度,提高汽轮机的内效率,并减少叶片受湿汽的侵蚀。一般采用一次再热可使机组的热效率相对提高5%,采用二次再热还可再相对提高2%。但是采用再热会增加设备造价,因此一般火电站只有 100兆瓦以上的汽轮机才采用再热,而且大都只采用一次再热。再热温度常取与新蒸汽温度相同,再热压力为新蒸汽压力的18~26%。对于大功率核电站饱和蒸汽轮机,经常用新蒸汽对高压缸排汽进行再热,以减少低压缸蒸汽的温度。

供热式汽轮机在提供电或动力(用于驱动发电机或其他机械)的同时,也提供工业和生活用热,将原来没有利用的热量加以利用,这对于节约能源很有意义。