等离子体的工业应用(卷名:力学)

industrial applications of plasma

由放电产生的等离子体可以分为两类,一类是热等离子体或平衡等离子体,另一类是冷等离子体或非平衡等离子体(又称低气压等离子体)。在工业上,热等离子体主要作为高温热源,而冷等离子体主要是利用它的特殊的物理性质,两者都已获得广泛的应用,主要用于下述几个方面:

气动热模拟 用等离子体发生器产生的高温气流模拟超高速飞行器进入大气层时所处的严重气动加热环境的一种试验方法。远程导弹、人造卫星、航天飞船、行星探测器等超高速飞行器进入大气层时,气体受到剧烈压缩和摩擦,温度可升到7000~8000开以至超过 1万开,形成部分电离等离子体,对飞行器剧烈加热(见烧蚀)。为了研制适用的热防护系统和材料,必须进行地面模拟试验。电弧等离子体发生器是能够持续产生相当于飞行条件下产生的高温气体的主要试验设备,50年代后期以来不断得到改进。这种设备现在以直流、长弧、大功率为主,电源功率达到100兆瓦(50000伏,2000安),弧室气压达到300大气压(1大气压=101325帕)左右。电弧加热器是一种比较先进的加热器,可在很高的气压下达到较高的气体总焓。

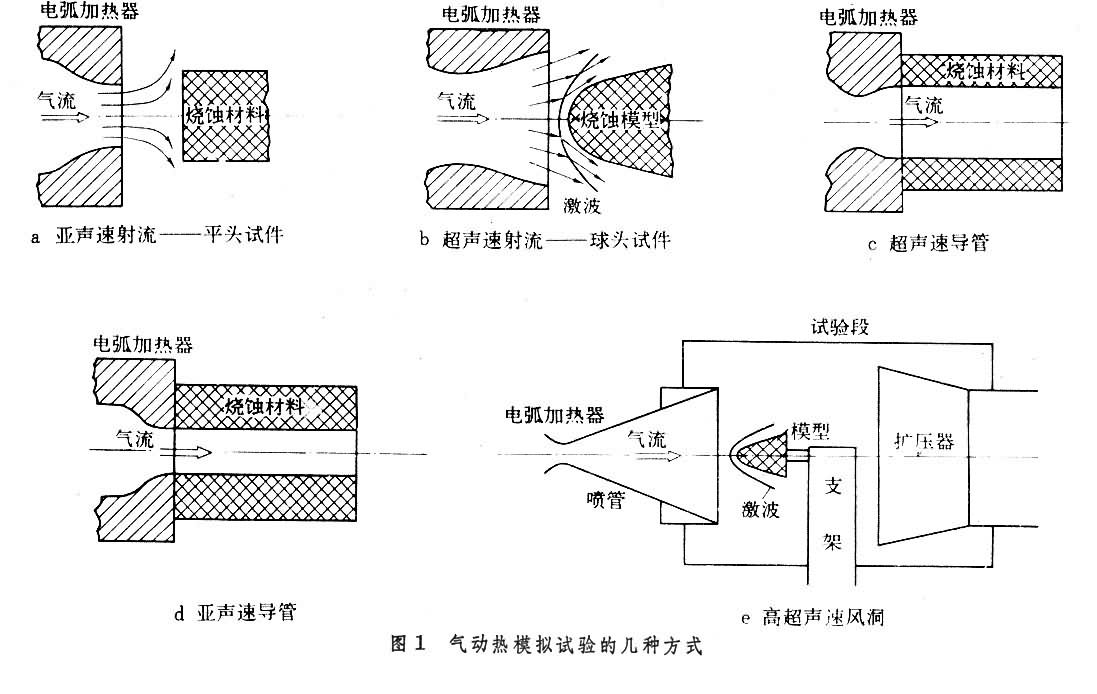

用电弧加热器进行气动热模拟试验时,应根据模拟要求采用不同的试验方式。例如,材料烧蚀试验用亚声速射流在平头试件上进行;导弹端头烧蚀模型试验用超声速射流和球头模型;飞行器侧壁材料烧蚀试验用亚声速和超声速导管;加热率低的飞船等防热试验通常用低压高超声速风洞。图 1是这几种试验的示意图。试验中需要测量温度、焓、流速等气流参量,表面压力和热流等模型环境参量,表面温度、烧蚀速度、内部温度分布等烧蚀参量。将所得结果与理论计算进行比较,供设计参考。

等离子体化工 利用等离子体的高温或其中的各种活性粒子和辐射,促成某些化学反应,主要用于合成、聚合、裂解等过程,以获得所需要的产物。例如用电弧把甲烷(CH4天然气)裂解成乙炔(C2H2),用高频等离子体法制备二氧化钛(钛白)粉。

等离子体表面处理 用低气压等离子体处理金属或非金属固体表面。低气压等离子体中的高能电子以及与分子碰撞时产生的离子、自由基、激发态分子和原子都是一些活性粒子,它们能引起一些特殊的化学反应。例如,用等离子体法形成的聚合物薄膜,具有优良的机械、电气、化学特性。用有机硅单体在光学透镜表面沉积10微米的薄层,可改善透镜的抗划痕性和反射指数。用等离子体处理聚酯织物,可以改变表面浸润性。对塑料表面进行处理或聚合膜层,可以改善表面粘性,改变浸润性等。等离子体沉积薄膜可以作为反渗透膜(此种膜对通过的海水有较好的脱盐效果)。此外,低气压等离子体可用于金属固体表面加工。例如,等离子体刻蚀是利用辉光放电在气体中产生反应性气体,并与固体表面材料化合成挥发性物质,而在表面刻蚀出图像。这种方法在半导体元件生产中有重要用途。又如等离子体镀膜(又称离子镀膜)是将难熔的镀材或其他镀材蒸气在辉光放电中电离成低气压等离子体,并与相应的电离气体产生化学反应形成所需的化合物,经电场加速后沉积在负偏压的基体表面上,形成耐磨、耐高温的高强度膜层。

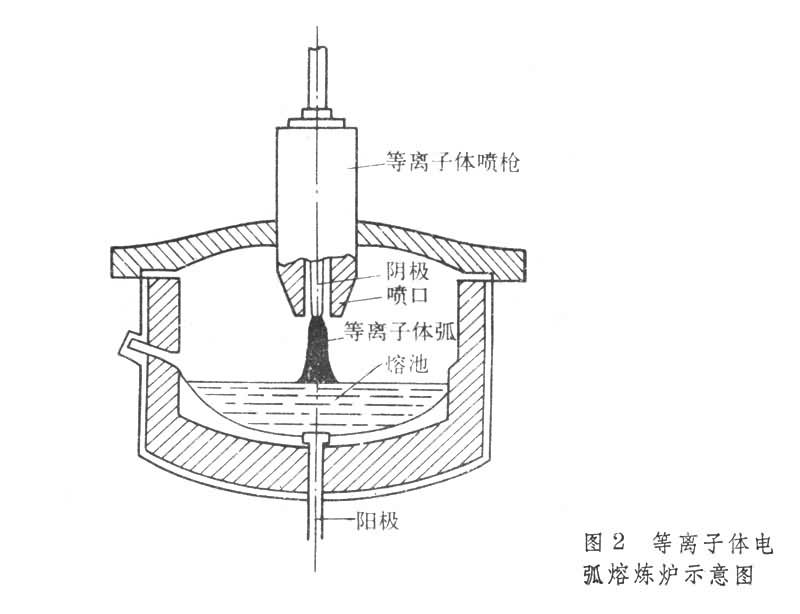

等离子体冶金 用等离子体熔化和精炼金属的技术。这种技术是从60年代初期开始发展起来的,现已进入工业生产阶段。应用最广的等离子体电弧熔炼炉(图 2),

其中的等离子体喷枪用转移弧,以被熔金属为阳极,电流达到几千安培。喷枪中通以惰性气体(如氩气),可以保护阴极并在炉中形成保护性气氛,还可对熔化金属进行搅动和产生对流加热。有的炉子下部有产生磁场的装置,以利用磁场和电流间的作用力对金属进行搅拌。等离子体冶金技术已用于熔化耐高温合金和炼制高级合金钢等。它比真空感应炉等设备简单,产品质量不低。大型等离子体电弧炉装有4支喷枪,容量达到30吨。目前还在研制更大的炉子。

其中的等离子体喷枪用转移弧,以被熔金属为阳极,电流达到几千安培。喷枪中通以惰性气体(如氩气),可以保护阴极并在炉中形成保护性气氛,还可对熔化金属进行搅动和产生对流加热。有的炉子下部有产生磁场的装置,以利用磁场和电流间的作用力对金属进行搅拌。等离子体冶金技术已用于熔化耐高温合金和炼制高级合金钢等。它比真空感应炉等设备简单,产品质量不低。大型等离子体电弧炉装有4支喷枪,容量达到30吨。目前还在研制更大的炉子。等离子体提取冶金 利用等离子体的高温和活性粒子促进化学反应,以便从矿物中提取所需产品的冶金过程。很多在常规方法提供的温度下不能进行的吸热反应,在等离子体提供的高温下成为可能,而且增加了反应速率,使设备小型化。60年代以来做了大量研究,已取得的成就有:还原铁矿石和钛铁矿以生产纯铁和高钛渣产品;分解锆英石和二硫化钼以生产二氧化锆(ZrO2)、水玻璃(Na2SiO3)和钼铁;生产钒铁合金和超细金属粉末等。

等离子体机械加工 利用等离子体喷枪产生的高温高速射流进行焊接、堆焊、喷涂、切割、加热切削等加工过程。

在焊接方面,小孔式等离子体焊接方法能一次焊透较厚的材料(如3~8毫米的不锈钢对接缝),焊接速度高,热影响区小。不锈钢管生产线上用等离子体弧焊接纵缝,对壁厚6毫米钢管焊速达每分钟36厘米,比用钨极氩弧焊快得多。新的发展有:改变焊枪喷口形状,使电弧受到较少压缩,能用更大的电流而不出现"双弧",可增加焊接最大厚度和焊速;用脉冲等离子体弧焊可使焊缝成型稳定,工件受热降低,规范控制要求没有用连续电流那样严格。1965年出现的微等离子体焊接(火炬尺寸只有约2~3毫米),可用于十分细小的工件。

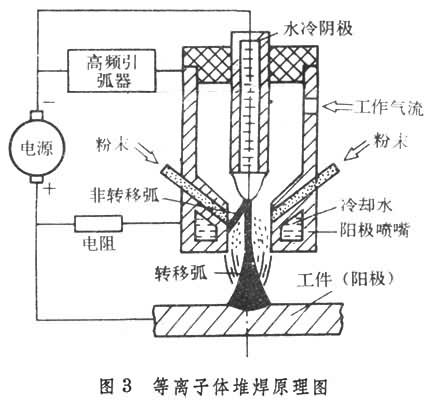

等离子体堆焊(图 3)可在部件上堆焊具有耐磨、耐腐蚀、耐高温等性能的合金,以提高工件的使用寿命,满足特殊性能要求,或修复已磨损的旧部件。此法已用于加工发动机阀门、通用阀门、钻头、农业机械、石油化工设备、运输机械、矿山机械和轴承等。

等离子体喷涂50年代就在航空发动机、火箭技术中获得广泛应用,以后又在机械工业中用于耐热耐磨零件。等离子体喷涂枪70年代已达到80千瓦功率,有超声速喷嘴,使涂层质量大为提高。

等离子体切割是用电弧等离子体将被切割的金属迅速地局部加热到熔化状态,同时用高速气流将已熔金属吹掉而形成狭窄切口。这种方法可以切割各种黑色和有色金属。在采用非转移弧(即阴极和阳极都在等离子体发生器内)时还可以切割各种非金属材料。此外,还在研究脉冲等离子体切割、交流等离子体切割等。

等离子体加热切削的原理是在刀具之前的适当位置处放一个等离子体弧,使金属在切削前受热,局部改变材料的机械性能,达到易于切削的目的。对于冶金、矿山设备中的大型、高强度、高硬度、高韧性难加工金属零件的切削加工,有极其显著的效果。试验证明,用这种方法切削各种难切削金属,工效可提高5~20倍。

高压断路器 控制和保护电力系统的重要电器。它除了有正常的断开和关合功能外,当线路发生短路故障时,还能在毫秒级的短时间内制服强大的短路电弧。断路器的两个触头断开时,触头间必然产生等离子体交流电弧。研究断路器的重点是研究它的电弧特性,电弧同灭弧室、电路参量间的关系,以便设计出性能优异的灭弧室,达到可靠地灭弧。

30年代以来,电网对断路器断流能力的要求逐渐提高。近年来,出现性能优异的六氟化硫(SF6)气吹断路器。对断路器的研究大致可分为实验研究和电弧数学模型理论研究两种。这些研究都需要应用磁流体力学、等离子体动力学、等离子体物理学的理论和等离子体诊断技术。

参考书目

J.Cordero, F.W Diederich and H. Hurwitz, Aerothermodynamic Test Techniques for Reentry Structures and Materials, Aerospace Engineering, 22, 1,p. 166,Jan. 1963.

裴晋昌:神奇的低温等离子体聚合,《自然杂志》,第3卷,第3期,第186页,1980。

J. R. Hollahan and A.T.Bell, Techniques and Applications of Plasma Chemistry, John Wiley & Sons,New York,1974.