干燥器(卷名:机械工程)

dryer

通过加热使物料中的湿分(一般指水分或其他可挥发性液体成分)汽化逸出,以获得规定湿含量的固体物料的机械设备。

干燥过程需要消耗大量热能。为了节省能量,某些湿含量高的物料、含有固体物质的悬浮液或溶液可先经机械脱水或加热蒸发(见离心分离机、过滤机和蒸发器),再在干燥器内干燥以得到干的固体。

干燥的目的是:①为了物料使用或进一步加工的需要。如木材在制作木模、木器前的干燥可以防止制品变形,陶瓷坯料在煅烧前的干燥可以防止成品龟裂。②便于物料的运输和贮存。如将收获的粮食干燥到一定湿含量以下,以防霉变。由于自然干燥远不能满足生产发展的需要,各种机械化干燥器越来越广泛地得到应用。

干燥机理 在干燥过程中需要同时完成热量和质量(湿分)的传递,保证物料表面湿分蒸汽分压(浓度)高于外部空间中的湿分蒸汽分压,保证热源温度高于物料温度。热量从高温热源以各种方式(如采用称为干燥介质的各种热气体作为热源与湿物料直接接触)传递给湿物料,使物料表面湿分汽化并逸散到外部空间,从而在物料表面和内部出现湿含量的差别。内部湿分向表面扩散并汽化,使物料湿含量不断降低,逐步完成物料整体的干燥。物料的干燥速率取决于表面汽化速率和内部湿分的扩散速率。通常干燥前期的干燥速率受表面汽化速率控制。只要干燥的外部条件不变,物料的干燥速率和表面温度即保持稳定,这个阶段称为恒速干燥阶段。当物料湿含量降低到某一程度,内部湿分向表面的扩散速率降低,并小于表面汽化速率时,干燥速率即主要由内部扩散速率决定,并随湿含量的降低而不断降低,表面温度则逐渐升高,这个阶段称为降速干燥阶段。

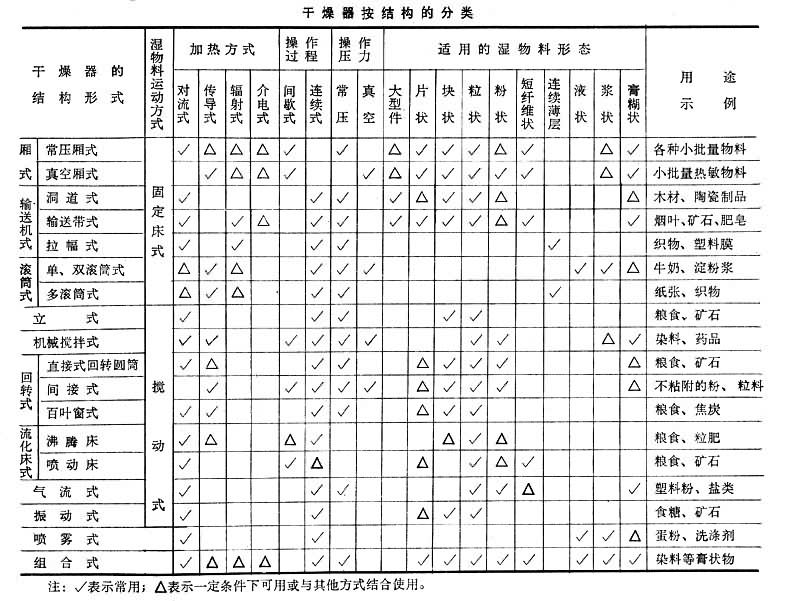

分类 干燥器可按操作过程、操作压力、加热方式、湿物料运动方式或结构等不同特征分类。

按操作过程分类 干燥器分为间歇式(分批操作)和连续式两类。

按操作压力分类 干燥器分为常压干燥器和真空干燥器两类。在真空下操作可降低空间的湿分蒸汽分压而加速干燥过程,且可降低湿分沸点和物料干燥温度,蒸汽不易外泄,所以,真空干燥器适用于干燥热敏性、易氧化、易爆和有毒物料以及湿分蒸汽需要回收的场合。

按加热方式分类 干燥器分为对流式、传导式、辐射式、介电式等类型。

① 对流式干燥器:又称直接干燥器。利用热的干燥介质(热空气、烟道气、过热蒸汽或其他热惰性气体等)与湿物料直接接触,以对流方式传递热量,并将生成的蒸汽带走。它一般在常压下操作,在工业上应用最广。

② 传导式干燥器:又称间接式干燥器。它利用传导方式由热源通过金属间壁向湿物料传递热量,生成的湿分蒸汽可用减压抽吸、通入少量吹扫气或在单独设置的低温冷凝器表面冷凝等方法移去。这类干燥器不使用干燥介质,热效率较高,产品不受污染,但干燥能力受金属壁传热面积的限制,结构也较复杂,常在真空下操作。

③ 辐射式干燥器:利用各种辐射器发射出一定波长范围的电磁波,被湿物料表面有选择地吸收后转变为热量进行干燥。常用的辐射器有:以辐射波长在0.76~3微米左右的近红外线为主的红外灯泡;表面涂有高辐射材料 (如TiO2、ZrO2和Fe2O3等金属氧化物)薄层可辐射含较多 3~1000微米波长的远红外线的管状和板状电热元件;由煤气和空气的混合物在多孔板或金属板表面燃烧而辐射红外线的燃烧供热式辐射器。

④ 介电式干燥器:利用高频电场作用使湿物料内部发生热效应进行干燥。按电场频率的不同可分为高频干燥器(频率1~300兆赫)和微波干燥器(通用频率915和2450兆赫)两种。后者的应用日益广泛。

按湿物料运动方式分类 干燥器又可分为固定床式、搅动式、喷雾式和组合式。

① 固定床式干燥器:湿物料各部分之间不发生相对运动,故物料与热源的接触面积是一定的,物料在干燥器内的停留时间相同,但物料不同部位的干燥条件较难保持一致。

② 搅动式干燥器:在重力、机械力或气流的作用下物料各部分间产生不同程度的相对运动。物料的搅动使干燥空间各处的干燥条件较为均匀,有利于物料和热源的接触,可提高干燥强度;但由于物料受到的搅动具有随机性,物料在干燥器内的停留时间不能保证完全相同。

按结构分类 附表列出了不同结构的干燥器,以及它们与其他分类特征间的相互关系和适用的湿物料形态。

① 厢式干燥器:湿物料置于干燥器内的架上或盘内,干燥介质在盘间沿物料层表面水平吹过(平行流式)。真空厢式干燥器采用传导式加热。湿物料盘放在内通热源(如电热、高压蒸汽或其他载热体)的金属隔板上,干燥器内维持一定的真空度,其热效率可达60~80%。厢式干燥器生产能力低、劳动强度大,但基本上各种物料均可适应,一般用于小批量生产和实验室中。

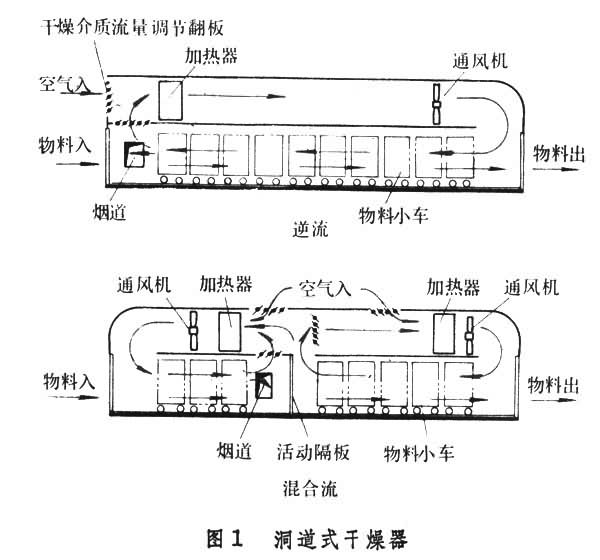

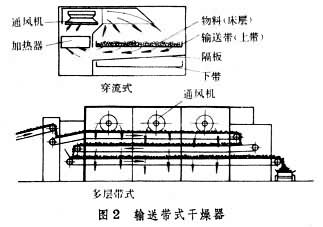

② 输送机式干燥器:干燥器装有各种类型的输送机械,物料在输送过程中进行干燥。改变输送长度和速度可以调节物料的干燥时间,大多采用对流加热并使用废气再循环等手段分别调节输送长度上各段的干燥条件。洞道式干燥器(图1)是较早使用的一种干燥器。湿物料置于一长列物料小车上,在洞道中沿轨道间歇地向前运动。洞道长度可达 100米。热风流向可为并流、逆流或混合流。该类干燥器适于大批量、要求干燥时间长或大而重的工件的干燥。输送带式干燥器(图2)内装有各种闭环输送带。对于大的异形工件如皮革和陶瓷管坯等,可采用悬挂式传递链;对于粒状、片状和纤维状物料,常用多孔的金属输送带,并用热风进行穿流干燥。为了减少设备长度和占地面积,便于调节物料停留时间,可采用多层带式干燥器。输送带式干燥器的生产能力大、适应性强,但设备笨重、管理维修比较复杂。拉幅式干燥机用于印染等行业以干燥连续薄层织物,织物两边用夹子或钉板张紧固定在传送链上,热风则从上下两面吹向织物。

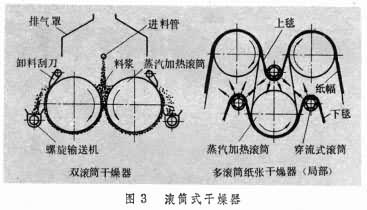

③ 滚筒式干燥器(图3):圆柱形滚筒以一定速度旋转,筒内通有加热蒸汽,热量通过筒壁传递给附着在外表面的物料。单滚筒或双滚筒式用于液态物料(浆料),料浆薄层随筒面旋转逐渐干燥后由刮刀刮下,料层厚度约为0.3~5毫米,热效率可达70~90%。它们常用于热敏性物料如果汁粉、奶粉的生产,但生产能力较低。多滚筒干燥器是干燥纸张和织物等连续薄层物料的一种传统设备,最常见的为传导式滚筒,也可采用穿流式滚筒,以提高干燥强度。

④ 立式干燥器:颗粒物料床层在重力作用下向下移动,干燥介层穿过料层进行干燥,主要用于含粉尘少、不粘结和透气性好的块状和粒状物料,如谷物烘干机。

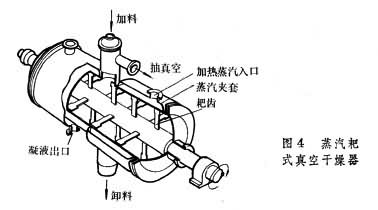

⑤ 机械搅拌式干燥器:干燥器外壳固定,内部装有各种机械搅拌装置以改善传热,可用于粒状、粉状,并可用于浆状和膏状物料。图4为一种蒸汽耙式真空干燥器,设有蒸汽夹套进行传导式加热,在水平传动轴上装有各式耙齿以搅动物料,轴的转速约为3~15转/分,传热系数约为70~140W/(m2·K),干燥器的直径可达2米,其长度受水平传动轴的限制,故生产能力有限。机械搅拌式干燥器也可设计成对流式加热,可在常压下连续操作。

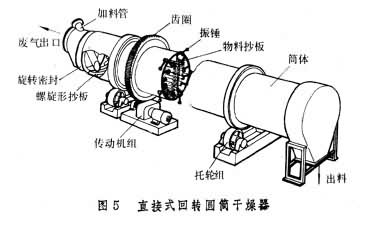

⑥ 回转式干燥器:基本结构为一略向出料端倾斜的卧式回转圆筒,直径为0.3~6米,长度可达30米以上,筒内壁装有抄板,用以升举和洒落物料。物料的搅动是靠筒体旋转来实现的。回转式干燥器有直接加热和间接加热两种型式,以直接式回转圆筒干燥器(图5)应用最为广泛。在物料入口处为斜置的螺旋形抄板以加快物料向前移动,其他部分抄板一般为水平的,振锤的作用是振落粘着于筒壁的物料。当物料粒度为1~5毫米、干燥介质在筒内,热效率约为40~50%,筒内物料充填率为圆筒体积的10~15%,介质流动阻力小,操作弹性大,生产能力大,成本低,维护容易;但设备庞大,金属消耗较多,物料在筒内上下起落易于破碎并使出口气体带尘。间接式加热的蒸汽加热管式回转干燥器在筒内安装若干纵向蒸汽加热排管,其热效率可达70%以上。

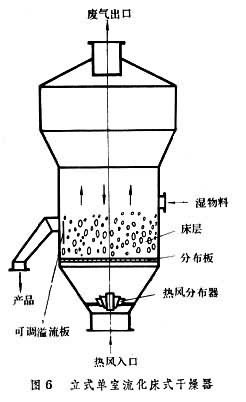

⑦ 流化床式干燥器:利用干燥介质直接搅动被干燥的粒状物料,图6为立式单室流化床式干燥器。干燥介质(热风)通过分布板(多孔板、多层金属筛网或栅格板等)自下而上穿过板上的料层。当气流速度越过某一流化速度时,物料被吹起而处于悬浮状态,颗粒上下翻滚并与干燥介质保持密切而均匀的接触,从而大大强化了传热传质过程,悬浮的床层宏观地具有类似液体的流动性,在床层顶部可观察到一个起伏的宛如沸腾液面的界面,干燥介质夹带少量粉尘穿出界面上升,故又称为沸腾床干燥器。沸腾床干燥器主要用于处理颗粒物料,一般粒径范围为 30~6微米。这种干燥器特点是床层内温度均匀,传热快,干燥时间可以缩短,故对快速干燥物料尤为有利,生产能力大,结构甚为简单。为了处理要求干燥时间较长的物料和提高热效率,还发展了多层式流化床干燥器。物料顺次向下层溢流,干燥介质自下而上通过各层,层数越多,物料停留时间越长,也越接近逆流操作;但结构和操作比较复杂,流体阻力较大,鼓风机的动力消耗也较高。

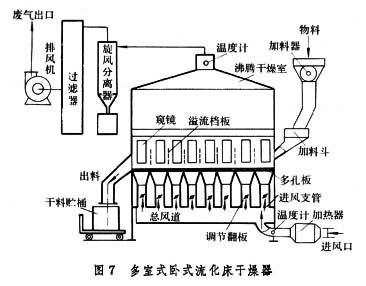

卧式流化床干燥器的分布板多呈狭长的矩形,图7为多室式卧式流化床干燥器,用溢流挡板在分布板长度方向隔出若干室,各室流入的干燥介质的流量、温度和湿分蒸汽浓度可按需要分别调节,物料以流化状态依次通过各室,故可延长干燥时间和改善物料的停留时间分布,其结构和操作较多层式简单;但用风量较大,热效率较低。中国在20世纪60年代曾发展一种喷带式流化烘干机(图8)用于粮食的干燥。在倾斜约3~5度的狭长多孔板上间隔地布置若干条开孔较密的喷带,因此处通过的热风量较大而使物料床层受到强烈的搅动;在其余部分风量较小,床层较稳地呈悬浮状逐渐移向出料侧。其结构简单,阻力小,用风量较低,粮食一次通过后水分含量即可达到贮存要求。

⑧ 气流式干燥器:当流化床中气流速度增加至某一临界值时,一定大小的固体颗粒便被干燥介质一起带走并同时使物料得到干燥。常用的气流式干燥器为一直径约0.2~0.85米的直立长管,干燥介质由管底送入,气流速度随物料的大小和密度而定。如物料要求停留时间较长可采用几根气流干燥管串联成多极。这类干燥器适于干燥粉状物料,物料在管内停留时间仅数秒,故允许适当提高干燥介质温度以增加传热速度。常用的物料粒度范围为40~100目,也可处理直径在几毫米以下的密度不高的物料,平均体积传热系数与流化床干燥器类似。其优点是:设备简单,投资少,占地面积小,物料干燥程度均匀;缺点是:设备较高,系统阻力较大,设备磨损和物料磨碎现象较严重,要求配置高效的粉尘捕集装置,对原料的适应性能和操作调节性能也较差,不适用于要求干燥时间长的物料。

⑨ 振动式干燥器:颗粒物体在机械力和气流共同作用下发生扰动,狭长的箱体内有一略为倾斜的筛面,筛面上湿物料层的静止厚度一般不超过75毫米,箱体由机械装置引振,振幅约为5~25毫米,频率约为7~15赫,热风由筛下送入穿过料层,物料沿筛面半悬浮地跳跃前进,故兼有流化床式和输送机式干燥器的某些长处。这种干燥器干燥强度大,受热均匀,物料停留时间较为一致,用风量较少,故能量消耗也低,并可处理粒度范围较宽的物料,但不适于纤维状易沾的物料。

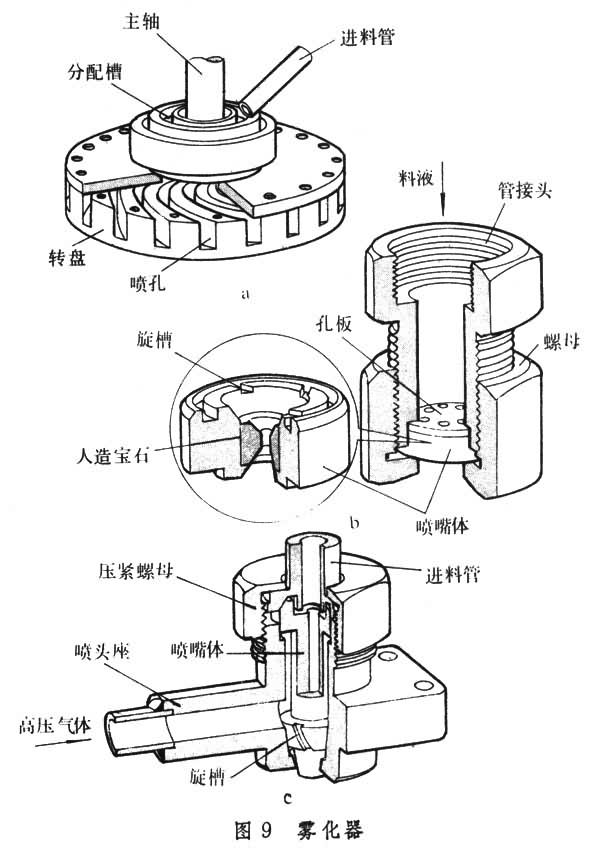

⑩ 喷雾式干燥器:利用机械力使溶液、悬浮液和浆状物料雾化成细的液滴分散到加热气流中,液滴能迅速汽化。它是工业上干燥液态物料的主要设备,常为高大的圆筒形或矩形。雾化器是这种干燥器的关键部件,常用的有转盘、压力式喷嘴和气流式喷嘴3类。转盘:料液送到高速旋转的转盘中央,在离心力作用下沿盘的周边分散喷出,圆盘直径约150~500毫米,圆周线速度可达60~200米/秒以上。图9a为沟槽式转盘。转盘大多用于大型干燥器,单盘生产能力大,操作弹性和对原料的适应性能都较好,但得到的液滴较粗,转盘的加工和安装要求都较高。压力式喷嘴:料液在3~20兆帕的高压下流经喷嘴内的旋槽产生高速旋转,然后通过直径很小的喷嘴孔高速喷出,液体被分散为锥形的雾炬,图9b为其一种结构。压力式喷嘴结构简单,动力消耗低,生成的液滴较细,但每个喷嘴的液体通过量基本不可调节,也不宜于处理悬浮液和高粘度液体,喷嘴口很易磨损。气流式喷嘴(图9c):料液从进料管深入喷嘴体,压力约为0.1~0.7兆帕的气体(或蒸汽)自侧面经旋槽发生旋转后,在喷出口处与料液汇合使之分散雾化。该雾化器适于处理高粘度物料,但动力消耗较高,大多用于生产规模不大的场合。

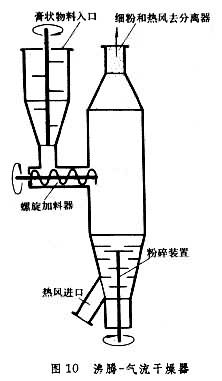

组合式干燥器:适当地将不同结构特征和加热方式加以组合,有可能扬长避短,扩大干燥器的应用范围,提高经济效益。图10为一种可处理膏状物料的沸腾-气流干燥器。在锥底内设有旋转粉碎装置,热风由底部送入,膏状物料由螺旋加料器挤成条状,在下落时进行预干燥,落到锥底处被破碎,生成的细粉随热风一起上升,粗粒则在锥底上下翻滚并继续破碎,这样既避免了膏状物料的粘着结块,又提高了干燥强度。

简史和发展 远古以来,人类就习惯于用天然热源和自然通风来干燥物料,完全受自然条件制约,生产能力低下。随生产的发展,它们逐渐为人工可控制的热源和机械通风除湿手段所代替。近代干燥器开始使用的是间歇操作的固定床式干燥器。19世纪中叶,洞道式干燥器的使用标志着干燥器由间歇操作向连续操作方向的发展。回转圆筒干燥器则较好地实现了颗粒物料的搅动,干燥能力和强度得以提高。一些行业则分别发展了适应本行业要求的连续操作干燥器,如纺织、造纸行业的滚筒干燥器。20世纪初期,乳品生产开始应用喷雾干燥器,为大规模干燥液态物料提供了有力的工具。40年代开始,随着流化技术的发展,高强度、高生产率的沸腾床和气流式干燥器相继出现。而冷冻升华、辐射和介电式干燥器则为满足特殊要求提供了新的手段。60年代开始发展了远红外和微波干燥器。

干燥器的总的发展趋势和要求是:①深入研究干燥机理和物料干燥特性,力求掌握对不同物料的最优操作条件,在此前提下开发和改进干燥器。②大型化、高强度、高经济性以及改进对原料的适应性和产品质量,是干燥器发展的基本趋势;各种传统的干燥器仍在不断地改进。如沸腾床干燥器内增加搅拌、破碎或内加热部件,喷雾干燥器改善热风分布;同时进一步研究和开发新型、高效和适应特殊要求的干燥器,如组合式干燥器、微波干燥器和远红外干燥器等。③重视节能和能量综合利用,如采用各种联合加热方式,移植热泵和热管技术,开发太阳能干燥器等。④发展干燥器的自动控制技术、以保证最优操作条件的实现。⑤改进干燥器的环境保护措施,以减少粉尘和废气的外泄,如采用高效粉尘捕集系统、改进加料和排料结构和采用闭合循环系统等。

参考书目

R.B. Keey,Drying Principles and Practice,Pergamon Press,Oxford,1972.