机床(卷名:机械工程)

machine tool

对金属或其他材料的坯料或工件进行加工,使之获得所要求的几何形状、尺寸精度和表面质量的机器。机械产品的零件通常都是用机床加工出来的。机床是制造机器的机器,也是能制造机床本身的机器,这是机床区别于其他机器的主要特点,故机床又称为工作母机或工具机。

机床包括:① 金属切削机床,主要用于对金属进行切削加工;②木工机床,用于对木材进行切削加工;③特种加工机床,用物理、化学等方法对工件进行特种加工;④锻压机械,用于对坯料进行压力加工,如锻造、挤压和冲裁等。狭义的机床仅指使用最广、数量最多的金属切削机床。

机床是机械工业的基本生产设备,它的品种、质量和加工效率直接影响着其他机械产品的生产技术水平和经济效益。因此,机床工业的现代化水平和规模,以及所拥有的机床数量和质量是一个国家工业发达程度的重要标志之一。

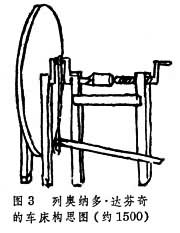

简史 公元前2000多年出现的树木车床(图1)是机床最早的雏形。工作时,脚踏绳索下端的套圈,利用树枝的弹性使工件由绳索带动旋转,手拿贝壳或石片等作为刀具,沿板条移动工具切削工件。中世纪的弹性杆棒车床(图2)运用的仍是这一原理。15世纪由于制造钟表和武器的需要,出现了钟表匠用的螺纹车床和齿轮加工机床,以及水力驱动的炮筒镗床。1500年左右,意大利人列奥纳多·达芬奇曾绘制过车床(图3)、镗床、螺纹加工机床和内圆磨床的构想草图,其中已有曲柄、飞轮、顶尖和轴承等新机构。中国明朝出版的《天工开物》中载有磨床(图4)的结构,用脚踏的方法使铁盘旋转,加上沙子和水剖切玉石。

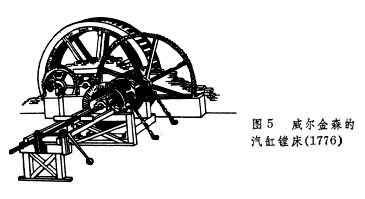

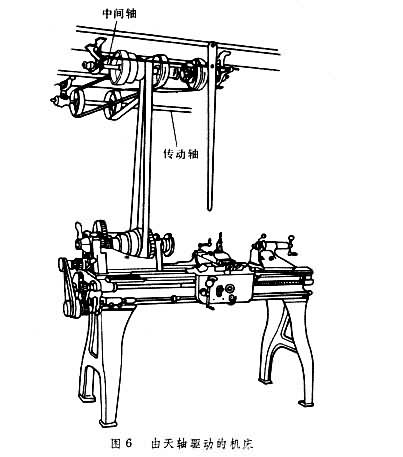

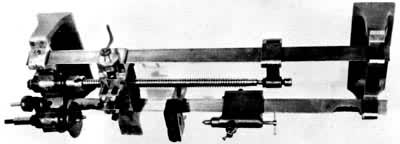

18世纪的工业革命推动了机床的发展。1774年,英国人J.威尔金森发明较精密的炮筒镗床,次年,他用这台炮筒镗床镗出的汽缸,满足了J.瓦特蒸汽机的要求。为了镗制更大的汽缸,他又于1776年制造了一台水轮驱动的汽缸镗床(图5), 促进了蒸汽机的发展。从此,机床开始用蒸汽机通过天轴驱动(图6)。1797年英国人H.莫兹利创制成的车床(图7)由丝杠传动刀架,能实现机动进给和车削螺纹,这是机床结构的一大变革。19世纪,由于纺织、动力、交通运输机械和军火生产的推动,各种基本类型的机床相继出现。1817年,英国人R.罗伯茨创制龙门刨床。1818年美国人E.惠特尼制成卧式铣床。1876年,美国制成万能外圆磨床。1835和1897年先后发明滚齿机和插齿机。随着电动机的发明,机床开始先采用电动机集中驱动,后又广泛使用单独电动机驱动。20世纪初,为了加工精度更高的工件、夹具(见机床夹具)和螺纹加工工具,相继创制出坐标镗床和螺纹磨床。同时为了适应汽车和轴承等工业大量生产的需要,又研制出各种自动机床、仿形机床、组合机床和自动生产线。随着电子技术的发展,美国于1952年研制成第一台数字控制机床。1958年研制成能自动更换刀具以进行多工序加工的加工中心。从此,电子技术和计算机技术的发展和应用,使机床在驱动方式、控制系统和结构功能等方面都发生显著的变革。

类型 金属切削机床可按不同的分类方法划分为多种类型。

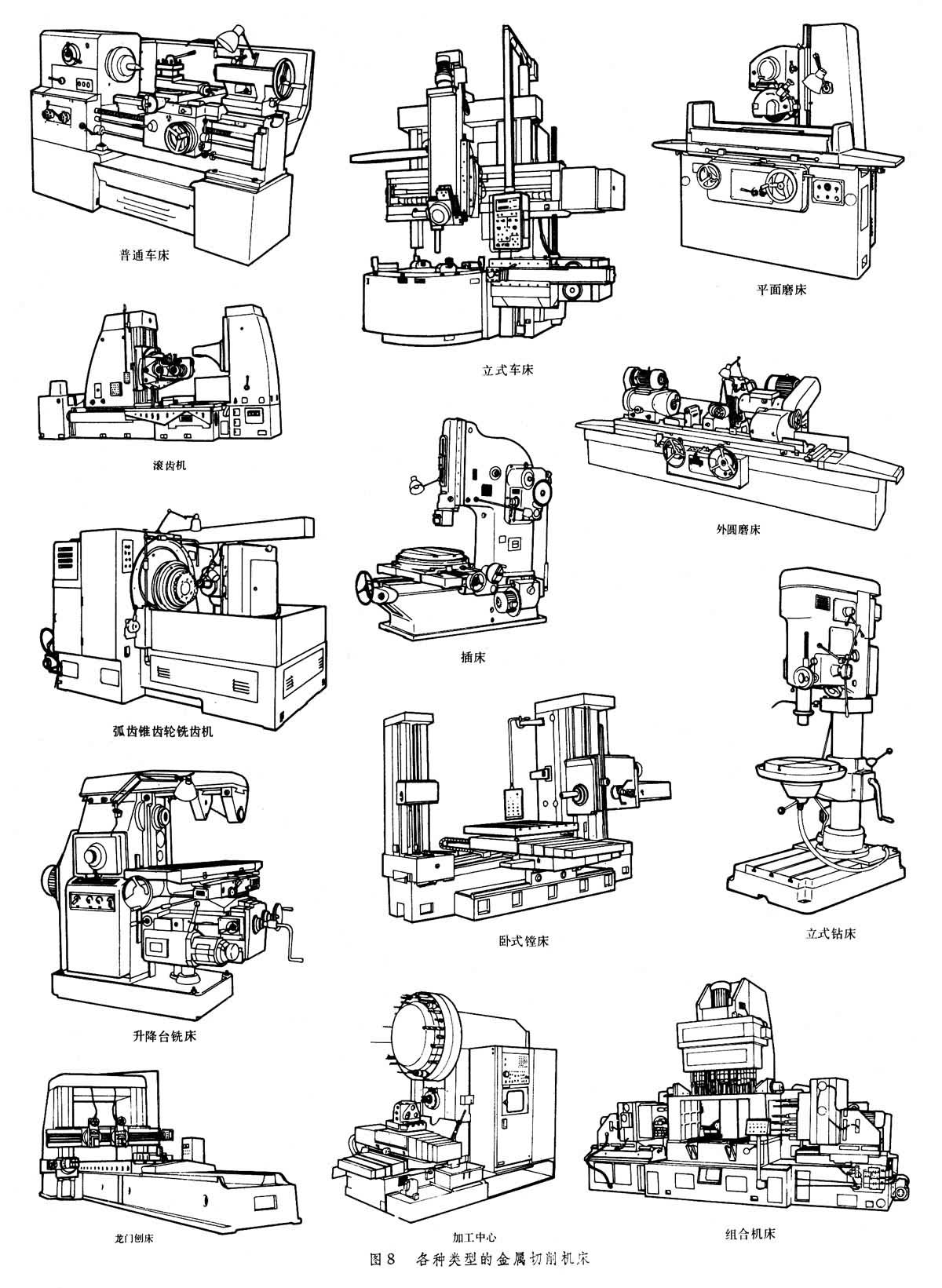

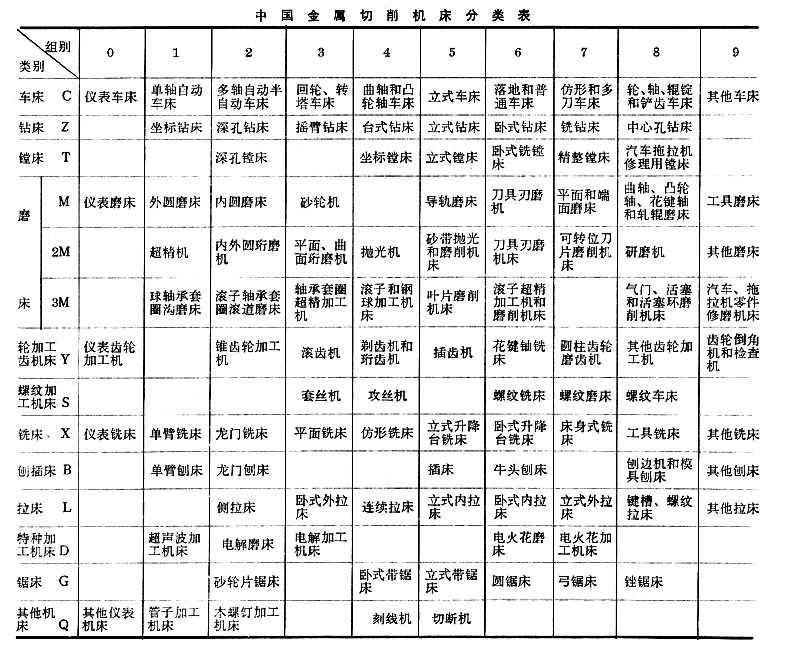

按加工方式或加工对象 可分为车床、钻床、镗床、磨床、齿轮加工机床、螺纹加工机床、花键加工机床、铣床、刨床、插床、拉床、特种加工机床(如电火花加工机床)、锯床和刻线机等(图8)。每类中又按其结构或加工对象分为若干组,每组中又分为若干型。中国机床的类别和组别见表。中国机床的型号由类别、组别和型别加上主参数的规格组成,例如C6140是最大加工直径为400毫米的普通车床的型号。

按工件大小和机床重量 分为仪表机床、中小型机床、大型机床、重型机床和超重型机床。

按加工精度 分为普通精度机床、精密机床和高精度机床 3类。钻床、升降台铣床等加工精度要求不很高,属于普通精度机床。坐标镗床、螺纹磨床和磨齿机等要求加工精度很高,为高精度机床。介于普通精度与高精度之间的称精密机床。车床、磨床等分别有3种精度类型。70年代末期出现加工精度高于0.1微米的超精密加工机床。

按自动化程度 分为手动操作机床、半自动机床和自动机床3类。手动操作机床的工件装卸,以及工件的形状、尺寸和精度的控制等均由工人手动操作。半自动机床经人工调整好后,除装卸工件之外机床的工作机构可自动完成一个循环运动,加工好所装夹的工件。自动机床则经人工调整好后,机床的全部运动,包括装卸工件在内都能自动连续完成,加工出成批合格的工件,工人仅监视机床是否正常工作。

按机床的自动控制方式 分为仿形机床、程序控制机床、数字控制机床、适应控制机床、加工中心和柔性制造系统。

按适用范围 分为通用、专门化和专用机床3类。通用机床是可以加工多种工件、完成多种工序、适用范围较广的机床,如普通车床、外圆磨床和龙门刨床等。专门化机床是用于加工形状相似而尺寸不同的特定工件的机床,如曲轴磨床和凸轮轴磨床等。专用机床用于加工某一特定工件的特定工序,如东风牌汽车发动机气缸镗床等。专用机床中有一种以标准的通用部件为基础,配以少量按工件特定形状或加工工艺设计的专用部件组成的自动或半自动机床,称为组合机床。

对一种或几种零件的加工,按工序先后安排一系列机床,并配以自动上下料装置和机床与机床间的工件自动传递装置,这样组成的一列机床群称为切削加工自动生产线。柔性制造系统是由一组数字控制机床和其他自动化工艺装备组成的,用电子计算机控制,可自动地加工有不同工序的工件,能适应多品种生产。

机床的运动 机床的切削加工是由刀具与工件之间的相对运动来实现的。机床的运动可分为表面形成运动和辅助运动两类。

表面形成运动 使工件获得所要求的表面形状和尺寸的运动,它包括主运动 、进给运动和切入运动。①主运动:从工件毛坯上剥离多余材料时起主要作用的运动。主运动可以是工件的旋转运动(如车削)、工件的直线运动(如在龙门刨床上刨削),刀具的旋转运动(如铣削和钻削)或刀具的直线运动(如插削和拉削)。②进给运动:刀具和工件待加工部分相向移动,使切削得以继续进行的运动,如车削外圆时刀架溜板沿机床导轨的移动,外圆磨削时工件的旋转和工作台的直线运动都是进给运动,它们分别称为圆周进给运动和纵向进给运动。③切入运动:使刀具切入工件表面一定深度的运动,其作用是在每一切削行程中从工件表面切去一定厚度的材料,如车削外圆时小刀架的横向切入运动。在不同类型的机床上,用不同形式的刀具,通过以上3种运动的配合可以实现刀尖轨迹法、成形法和展成法(见切削加工)的表面形成运动。

辅助运动 主要包括刀具或工件的快速趋近和退出、机床部件位置的调整、工件分度、刀架转位、送夹料、启动、变速、换向、停止和自动换刀等运动。

主要技术参数 机床的主要技术参数包括主参数和基本参数。

主参数 表示机床的规格,是确定其他参数、设计机床结构和用户选用机床的主要依据,例如普通车床的床身上最大回转直径、卧式镗床的主轴直径和拉床的额定拉力等。有的机床为了更完整地表示机床的工作能力,还有第二主参数,如最大工件长度、最大加工模数等。

基本参数 决定机床基本性能的一些技术参数,包括尺寸参数、运动参数和动力参数等。尺寸参数是表示机床工作范围的主要尺寸,以及与刀具、夹具、量具和机床结构有关的尺寸。如工作台行程、主轴锥孔尺寸和机床外形尺寸等。运动参数包括机床主运动和进给运动的速度范围和级数、辅助运动的速度等。动力参数包括机床上各电动机的功率、最大切削力、主轴最大扭矩、最大工件重量和机床净重等。

基本组成 机床结构须满足夹持刀具和工件的要求,并使之产生相对运动,还要能够控制切削速度、进给量和切削深度等。各类机床通常由下列基本部分组成:①支承部件,用于安装和支承其他固定的或运动的部件和工件,承受其重量和切削力,如床身和立柱等;②变速机构(如机床变速箱),用于改变主运动的速度;③进给机构(如机床进给箱),用于改变进给量;④主轴箱,用以安装机床主轴,也可与变速机构或进给机构合在一起;⑤刀架、刀库等安装或储存刀具的部件;⑥控制和操纵系统;⑦润滑系统;⑧冷却系统。

机床附属装置 机床附属装置包括机床上下料装置、机械手、工业机器人等机床附加装置,以及卡盘、吸盘、弹簧夹头、虎钳、回转工作台和分度头等机床附件。

技术性能指标 评价机床技术性能的指标最终可归结为加工精度和生产效率。加工精度包括被加工工件的尺寸精度、形状精度、位置精度、表面质量和机床的精度保持性。生产效率涉及到切削加工时间和辅助时间,以及机床的自动化程度和工作可靠性。这些指标一方面取决于机床的静态特性如静态几何精度和刚度,而另一方面与机床的动态特性如运动精度、动刚度、热变形和噪声等关系更大。

静态几何精度 机床不受外载荷、静止或运动速度很低时的原始精度。它包括机床各主要零部件的制造精度以及它们的相对位置和运动轨迹之间的精度,如工作台面的平面度、主轴锥孔中心线的径向跳动、溜板移动在水平面和垂直面内的直线度等。国际标准化组织(ISO)和许多国家都制订了各种机床的精度标准。

运动精度 机床主要零部件在工作速度下运动时的精度。例如高速旋转的主轴,由于轴承制造误差或油膜厚度的变化,其回转中心的位置不断变化,形成“主轴轴心漂移”。运动精度还包括零部件的移动轨迹精度和速度不均匀性(或爬行),以及螺纹加工机床和齿轮加工机床的传动链精度等。

静刚度 机床抵抗在外加静态力作用下产生变形的能力,以静态力与该力作用下所产生的变形量之比表示(牛/微米)。实践中也常用静柔度来表示,其定义为静刚度的倒数。当扭矩作用在机床或其零部件上时,其变形量为角位移,扭转刚度以牛·米/弧度表示。机床在切削力、重力和夹紧力等的作用下,除产生零件的拉压、弯曲或扭转变形外,还引起各零件接触表面之间的接触变形(以接触刚度表示),这种影响是比较大的。机床的静刚度与零部件的结构设计和制造装配质量都有关系,它不仅影响加工精度,也影响机床的动刚度。

动刚度 机床在大小以一定频率变化的正弦交变载荷(激振力)作用下所表现的刚度。动刚度在数值上等于激振力与机床振幅之比,其常用单位为牛/微米。动刚度的倒数称为动柔度。机床、工件和刀具是一个弹性系统,动刚度与激振频率对系统的固有频率之比和系统的阻尼特性有关,当这两频率之比接近于 1时即引起共振,这时的动刚度最小。机床工作时产生的机械振动会导致加工表面质量恶化,加速刀具磨损,降低生产率,严重时可使机床不能正常工作。引起机床振动的主要原因有:①切削过程中切削力的变化,如在一定加工条件下会产生自激振动;②断续切削或切削余量不均匀;③机床传动件的不平衡和机构的惯性力等;④外来的振源。后三者引起的是受迫振动。提高动刚度的措施是合理设计机床结构,如提高其静刚度、改善机床的阻尼特性(如选用阻尼比较大的主轴轴承,提高构件接合面间的摩擦阻尼)等。

热变形 由于机床内部或外部热源的影响,机床本身温度分布(温度场)不均匀,机床各部件会产生不同的变形,从而破坏机床的几何精度和工件与刀具间的相对位置,以致加工精度降低。机床内部热源主要是切削过程、电动机、轴承、机械摩擦和液压系统等;外部热源主要有气温、阳光和采暖设备等。减小热变形的措施在于减小或均衡机床内部热源、采取散热和隔热措施和控制环境温度等。

噪声 机床噪声过大,对于工人健康和安全生产都有不利的影响。机床噪声的大小是机床设计和制造水平的综合反映。噪声的主要来源是电动机、带传动、齿轮传动和液压系统等发出的振动。降低噪声的途径是合理地设计结构,提高加工和装配质量,采取适当的隔声和消声措施。

发展趋势 机床的主要发展趋势是:① 进一步应用电子计算机技术、新型伺服驱动元件、光栅和光导纤维等新技术,简化机械结构,提高和扩大自动化工作的功能,使机床适应于纳入柔性制造系统工作;②提高功率、主运动和进给运动的速度,相应提高结构的动、静刚度以适应采用新型刀具的需要,提高切削效率;③提高加工精度并发展超精密加工机床,以适应电子机械、航天等新兴工业的需要;④发展特种加工机床,以适应难加工金属材料和其他新型工业材料的加工。

参考书目

北京机床研究所编:《金属切削机床》,机械工业出版社,北京,1974。

吴圣庄主编:《金属切削机床》,机械工业出版社,北京,1980。

戴曙主编:《金属切削机床设计》,机械工业出版社,北京,1981。